Das Vormaterial

Bei korrosiven Angriffen hat Draht aufgrund seiner Geometrie Vorteile gegenüber anderen Querschnittsformen. Je nach Verarbeitungsstufe des Drahtes kommen aber zusätzliche Gesichtspunkte für die Auswahl des geeigneten Vormaterials für metallische Verankerungen zum Tragen.

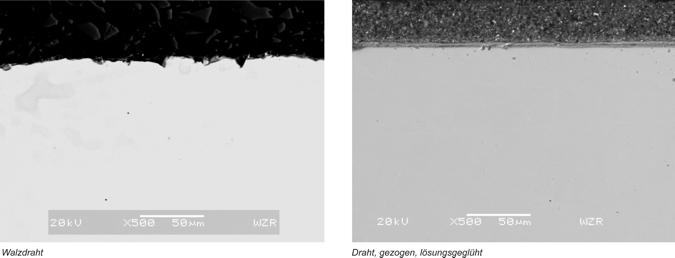

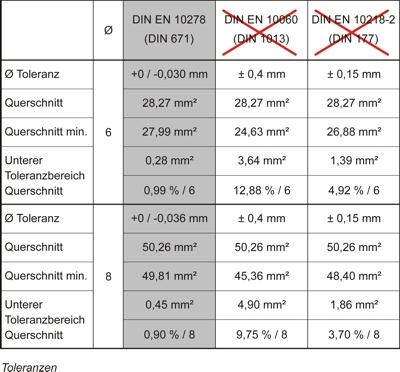

In der ersten Verarbeitungsstufe wird jeder Draht zunächst als Walzdraht (DIN EN 10060, DIN 1013) gefertigt. Die Toleranzen des Walzdrahtes sind relativ groß (± 0,4 mm bei ø 6 und 8 mm) und daher muss in der Regel mit einem um 10-12 % geringeren Haltequerschnitt gegenüber dem Nennmaß gerechnet werden. Die Oberfläche ist rau, was zu einer größeren relativen Oberfläche führt und damit zu einem stärkeren Korrosionsangriff.

Während der Produktion kühlt der Walzdraht undefiniert ab, dadurch diffundieren Legierungsbestandteile – bei Chrom-Nickel-Legierungen im wesentlichen Chrom – in die Außenbereiche des Drahtes. So reichert sich die Außenhaut des Drahtes mit Chrom an, während die innere Matrix an Chrom verarmt. Dadurch ist der innere Bereich des Drahtes stärker korrosionsgefährdet. Die chromreicheren Außenbereiche beeinflussen die Verschweißbarkeit, insbesondere beim Bolzenschweißen, negativ. Walzdraht sollte daher für die Fertigung von metallischen Verankerungen nach Möglichkeit nicht verwendet werden.

Gezogener Draht (DIN EN 10218-2, DIN 177), hat eine geringere Rauheit und günstigere Toleranzen als Walzdraht. Beim Ziehen entsteht durch die Relativbewegung zwischen Außen- und Innenbereich des Drahtes jedoch eine mehr oder weniger stark ausgeprägte Kaltverformung, die die Warm- bzw. Zeitstandsfestigkeit des Werkstoffes negativ beeinflusst.

Der Draht sollte daher in dieser Form auf keinen Fall für die Herstellung von metallischen Verankerungssystemen genutzt werden. Das optimale Vormaterial für metallische Verankerungssysteme ist ein Draht, der nach dem Ziehprozess lösungsgeglüht wird. Durch das Lösungsglühen werden die Legierungsbestandteile homogen verteilt, Ausscheidungen in Lösung gebracht, Gitterstörungen beseitigt und die Korngröße der Metallmatrix eingestellt.

Draht, der diesen Produktionsprozess durchlaufen hat, ist bestmöglich geeignet, um daraus metallische Verankerungen herzustellen. Für den Fertigungsprozess mittels CNC-3D-Biegen werden die Drähte auf eine sehr enge Toleranz (DIN EN 10278, DIN671) kalibriert, damit eine reproduzierbare Herstellung möglich ist. Die industriell gefertigten Drähte werden immer soweit als möglich an der unteren Toleranzgrenze gefertigt. Das bedeutet, dass auch die Haltekräfte der aus den Drähten hergestellten Verankerungen nur der schwächeren, unteren Toleranz entsprechen.

Deshalb verwendet vhi nur Drähte, die den Toleranzen der (DIN EN 10278, DIN671) entsprechen und die den Lösungsglühprozess durchlaufen haben. Wir fertigen unsere Verankerungen mittels freien Biegens auf CNC-3D-Biegemaschinen. Dadurch stellen wir sicher, dass ein Draht, der unseren hohen Qualitätsanforderungen entspricht, auch mit einer geeigneten Methode verarbeitet wird.

Durch massives Umformen, zum Beispiel in einem Gesenk, kann die Struktur der Metallmatrix verändert werden. Es kann dabei zu erheblichen Verformungen des Drahtes kommen (zum Beispiel Verformungsmartensit), wodurch die Duktilität erheblich gemindert werden kann. Deshalb verwenden wir das Verfahren des freien Biegens.