Korrosion

Die Korrosionsbeständigkeit ist für die Auswahl der geeigneten Werkstoffe der Verankerungssysteme von großer Bedeutung. Der Anwendungsbereich von metallischen Verankerungssystemen im Feuerfestbau kennt im Wesentlichen Korrosionen durch Chlor und Chlorverbindungen, Schwefel und Schwefelverbindungen sowie Alkalien und Erdalkalien, seltener durch Fluor oder Brom. Ein wichtiger Einflussfaktor ist die oxidierende oder reduzierende Atmosphäre, die in der Ofenanlage vorhanden ist.

Korrosion kann sich auf die unterschiedlichste Weise an den Bauteilen herausbilden und geht zum Teil mit Versprödungsprozessen einher. Unter Korrosion versteht man die Reaktion von Metallen mit den umgebenden Stoffen, die eine (negative) Veränderung der ursprünglichen Materialeigenschaften mit sich bringt. Die direkte Reaktion des Metalls mit einem Reaktionspartner wird als chemische Korrosion bezeichnet.

Korosion 1Hierbei handelt es sich fast immer um eine Oxidation, die bei Hochtemperaturkorrosionen auch als Verzunderung bekannt ist. Als elektrochemische Korrosion werden Beanspruchungen bezeichnet, die aus der Reaktion des Werkstoffes mit in der Regel wässrigen Medien, auch bei Taupunktunterschreitung von ursprünglich gasförmigen Medien, oder mit anderen Metallen resultieren.

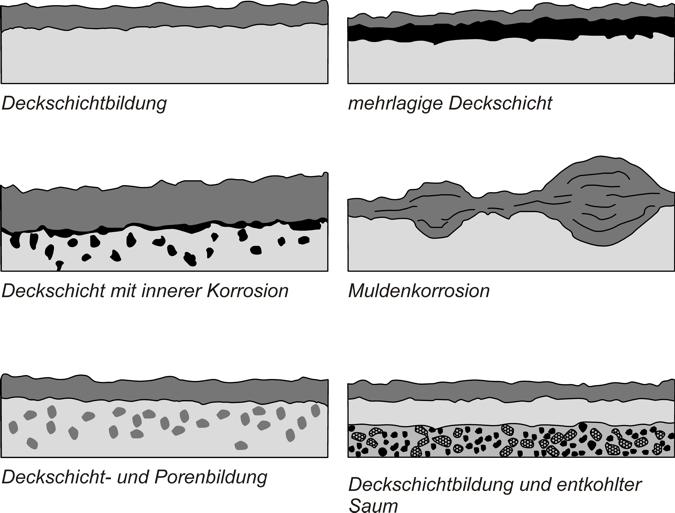

Oberflächliche Korrosion zeigt sich durch einen Abtrag des Metalls, flächig oder als Muldenkorrosion, aber auch in Form von ein- oder mehrlagiger Deckschichtbildung, die oft auch mit einer inneren Korrosion unter der Deckschicht einhergehen kann.

Die Bildung von Deckschichten kann mit einer starken Volumenvergrößerung einhergehen, was zu Abplatzungen führen kann. Darüber hinaus können große Spannungen in der Feuerfestauskleidung entstehen, die zum Ausfall des Feuerfestmaterials führen. Die oberflächliche Korrosion reduziert bei Verankerungssystemen den Haltequerschnitt des Bauteils und führt mit der Zeit zum Ausfall des Ankers. Ein Herausfallen der Feuerfestauskleidung ist die Folge.

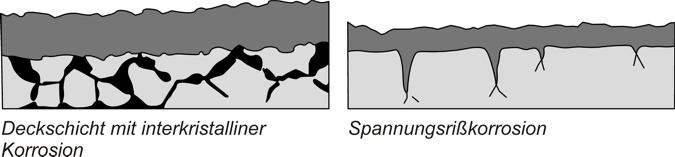

Korosion 2Innere Korrosion greift die Gitterstruktur des Metalls an und verändert die Struktur des Bauteils sowie die Zeitstandsfestigkeit negativ. Es können einzelne Legierungsbestandteile angegriffen werden, die dann nicht mehr für die Korrosionsbeständigkeit zur Verfügung stehen oder auch bei der interkristallinen Korrosion, bei der die Veränderungen an den Korngrenzen der Metallmatrix durch Ausscheidung chromreicher Phasen stattfinden.

Die Spannungsrisskorrosion verläuft meist ohne äußerliche Zeichen und kann als interkristalline oder transkristalline Spannungsrisskorrosion auftreten. In jedem Fall muss neben dem korrosiven Medium auch ein mechanischer Einfluss, zum Beispiel Zugspannungen, vorliegen.

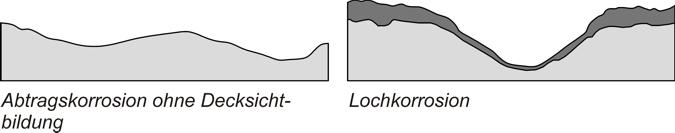

Korosion 3Der Korrosionsangriff von Schwefel und Schwefelverbindungen kann auf unterschiedliche Weise erfolgen. Bei gasförmigen Schwefelverbindungen ist es eine Gas-Feststoffreaktion, bei der eine Verbindung des Schwefels mit den Legierungsbestandteilen des Metalls entsteht. Bei einer Taupunktunterschreitung entwickeln sich wässrige Lösungen von Schwefelsäuren, die eine Abtrags- oder Lochkorrosion hervorrufen. In Verbindung mit Alkalien und Erdalkalien können Salzschmelzen entstehen, die ebenfalls die Metallmatrix angreifen und sie schwächen.

Wie bei den Schwefelverbindungen, so läuft auch die Korrosion bei gasförmigen Chlorverbindungen in einer Gas-Feststoffreaktion ab. Die bei Taupunktunterschreitung entstehende Salzsäure kann zur Lochkorrosion oder bei gleichzeitig vorhandener mechanischer Beanspruchung zur Spannungsrisskorrosion führen. Entstehen Salzschmelzen des Chlors, so wird das Metall von der Oberfläche her abgetragen.

Bei Taupunktunterschreitung können in Verbindung mit Alkalien und Erdalkalien wässrige Lösungen von Laugen entstehen, die das Metall abtragen und in Verbindung mit mechanischer Beanspruchung zur Spannungsrisskorrosion führen können.